Im Schatten des Flughafens Paderborn Lippstadt haben wir mit dem Bau des neuen Firmensitzes der CP Autosport GmbH begonnen. Der Hersteller von High-Tech-Komponenten für die Automobilindustrie und den Motorsport investiert rund 10 Millionen Euro.

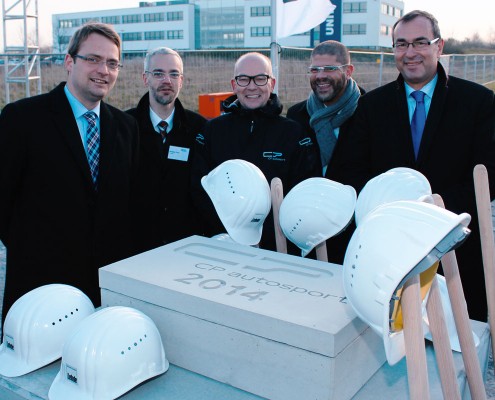

Der Grundstein in Büren wurde im November gelegt, nur ein Jahr später kann das aufstrebende Unternehmen, das seinen Sitz bereits heute im Airport-Gewerbepark hat, den neuen Standort beziehen. Der ehrgeizige Zeitplan des Großprojekts ist nur möglich durch die Verwendung von Stahlbetonfertigteilen, produziert von Lehde.

Wir haben nach einem echten Partner gesucht, nicht nach einem bloßen Lieferanten. Diesen Partner haben wir mit der Firma Lehde gefunden.

Auf einem von der Stadt Büren erworbenen Grundstück von knapp 24.000 Quadratmetern Größe erstellen wir schlüsselfertig eine hochmoderne Produktionsstätte samt Montagehalle, Lehrwerkstatt für die überdurchschnittlich vielen Auszubildenden sowie ausreichend Lagerflächen. Zudem entsteht im Süden des Geländes ein vorgelagerter zweistöckiger Verwaltungstrakt. „Wir haben bei den architektonischen Planungen auf jede Menge Flexibilität und Erweiterungsmöglichkeiten geachtet. Das ist wichtig für ein rasant wachsendes Unternehmen das im Rennsport Zuhause ist“, sagt Christian Trost, Leiter der Abteilung Schlüsselfertigbau bei Lehde.

Herzstück der beiden Neubauten mit mehr als 10.000 Quadratmetern Nutzfläche sind die insgesamt 450 Stahlbetonfertigteile aus dem Hause Lehde. „Unsere zertifizierten Bauteile mit einer Spannweite von mehr als 40 Metern Länge machen besonders große stützenfreie Flächen im Innenraum möglich und schaffen so wertvollen Platz für die Produktion“, sagt Christian Trost. Außerdem garantieren unsere Betonbauteile nicht nur eine extreme Langlebigkeit sondern auch eine besonders kurze Bauzeit. Alles passiert in Just-In-Time-Methodik: Innerhalb von nur wenigen Wochen werden die Stahlbetonfertigteile produziert, geliefert und montiert. Für eine energetisch optimale und optisch ansprechende Fassade setzen wir beim neuen CP-Firmensitz auf eine moderne Isopaneelfassade.

Bei dem Großprojekt am Flughafen Paderborn-Lippstadt verantworten wir nicht nur die gesamte Architekturleistung, Ausführungsplanung sowie Produktion und Montage der Betonfertigteile, sondern koordinieren an der Baustelle als Generalunternehmer auch alle Abläufe und Arbeitsschritte der mehr als 25 Gewerke. Ein Verfahren, dass auch CP Autosport zu schätzen weiß: „Nur unerfahrene Bauherren schielen lediglich auf den Preis“, sagt CP-Projektleiter Joachim Pillich.

„Mit den Betonfertigteilen kann man ähnlich wie die Betriebe in der Automobilindustrie nach dem Just-In-Time-Prinzip arbeiten“, erklärt Lehde-Geschäftsführer Martin Butz. „Zeitliche Puffer sind dabei unnötig, da die fertigen Beton-Teile an der Baustelle nur noch montiert werden müssen.“

„Mit den Betonfertigteilen kann man ähnlich wie die Betriebe in der Automobilindustrie nach dem Just-In-Time-Prinzip arbeiten“, erklärt Lehde-Geschäftsführer Martin Butz. „Zeitliche Puffer sind dabei unnötig, da die fertigen Beton-Teile an der Baustelle nur noch montiert werden müssen.“